توضیحات

تصفیه آب صنعتی

توضیحات محصول

دستگاه های تصفیه آب صنعتی لب شور (Brackish water) به روش اسمز معکوس ، به منظور شیرین سازی آب های سطحی و آب چاه کاربرد دارند.به طور کلی ، آب شیرین کن های صنعتی به روش اسمز معکوس در تمام صنایعی که نیاز به آب با کیفیت دارند و همچنین صنایع حساسی مانند داروسازی و تهیه آب آشامیدنی کاربرد دارند.اساس کار سیستم های اسمز معکوس بر پایه جداسازی مواد محلول در آب بوسیله غشا اسمز معکوس (RO membrane) می باشد، بطوریکه تقریبا فقط مولکول های آب از غشا اسمز معکوس عبور نموده و مواد محلول قادر به عبور از غشا RO نمی باشند.به این ترتیب جریان ورودی یا خوراک (Feed) به دو جریان آب تصفیه شده (Permeate) و پساب تغلیظ شده (Concentrate) تبدیل می شود.آب شیرین کن های صنعتی در ظرفیت های مختلفی از 5 m3/day تا هزاران متر مکعب در شبانه روز قابل طراحی و اجرا می باشند.

یک سیستم کامل آب شیرین کن صنعتی به روش اسمز معکوس معمولا دارای دو بخش اصلی است.بخش پیش تصفیه (Pretreatment) و بخش اسمز معکوس (RO).وظیفه بخش پیش تصفیه آن است که سطح کیفیت آب خوراک را به حدی برساند که آب آماده ورود به غشاهای اسمز معکوس (ممبرین) شود و بخش اسمز معکوس وظیفه شیرین سازی آب را بر عهده دارد.

انواع آرایش های غشایی سیستم اسمز معکوس RO :

1 – آرایش غشایی تک مرحله ای (Single Stage) : در این روش آب فقط یک مرتبه از هر غشاء عبور می کند.حداکثر ریکاوری این نوع آرایش 60 درصد می باشد.این روش بیشترین کاربرد را در طراحی های سیستم RO بر عهده دارد.

2 – آرایش غشایی دو یا چند مرحله ای (Two or Multi Stage) : در این روش آب حداقل از دو غشاء عبور می کند.در این روش برای افزایش ریکاوری سیستم ، پساب (concentrate) تولید شده در مرحله اول (Stage 1) وارد مرحله دوم (Stage 2) می شود و در نتیجه در مرحله دوم با تصفیه کردن پساب مرحله اول ، به مقدار قابل توجهی میزان ریکاوری کلی سیستم و میزان تولید محصول افزایش می یابد.حداکثر ریکاوری این نوع آرایش 80 درصد می باشد.این روش در مواردی کاربرد دارد که با کمبود آب ورودی به دستگاه مواجه باشیم و نیاز به حداکثر استفاده از آب داشته باشیم.از معایب این روش می توان به میزان شوری بیشتر محصول نسبت به آرایش تک مرحله ای اشاره نمود.

3 – آرایش دو پاس – اسمز معکوس دوبل (Double pass RO system) : در این روش از دو مرحله غشاء بصورت جداگانه استفاده می شود ، به این ترتیب که محصول تولید شده (Permeate) در پاس اول ، وارد پاس دوم می شود و در نتیجه غشاء موجود در پاس دوم با تصفیه مجدد محصول ، کیفیت خروجی آب را به حد بسیار بالایی می رساند.ریکاوری این سیستم ها در پاس دوم می تواند تا حدود 95 درصد برسد.از آرایش دو پاس معمولا در شیرین سازی آب های با TDS بسیار بالا مانند آب دریاها و همچنین دستیابی به آب فوق خالص در صنایع حساس استفاده می شود.

اجزا اصلی تصفیه آب صنعتی به روش اسمز معکوس :

1- واحد پیش تصفیه (Pretreatment Unit)

هدف سیستم پیش تصفیه در دستگاه های تصفیه آب صنعتی، فراهم ساختن شرایط مناسب برای آب خوراک غشاهای اسمز معکوس (ممبرین RO )به منظور پیشگیری از گرفتگی غشاها،کنترل غلظت یون های رسوب گذار ، کنترل میزان ذرات معلق ، نابود کردن میکروارگانیسم ها و حذف مواد آلی می باشد.

به طور کلی ، پیش تصفیه دستگاه های تصفیه آب صنعتی به روش اسمز معکوس شامل : فیلتر شنی ، فیلتر کربنی ، سختی گیر رزینی ، سیستم کلرزنی ، تزریق اسید ، تزریق مواد ضد رسوب (آنتی اسکالانت) ، تزریق مواد احیا کننده ، فیلتر کارتریج ، UV و … می باشد.

1 – 1 – فیلتر شنی (Sand Filter) : این فیلترها در دو نوع کلی ثقلی (Gravity) و فشاری (Pressure) ساخته می شوند.در نوع ثقلی ، آب از بالا وارد فیلتر شده و به وسیله شتاب جاذبه زمین به خودی خود از میان شن ها عبور می کند و در نوع فشاری ، آب بوسیله پمپ تامین فشار با فشار از میان شن ها عبور می کند.

فیلتر شنی فشاری نیز در دو نوع تند فشاری (Rapid) و کند فشاری (Slow) ساخته می شوند که در این میان فیلترهای تند فشاری بیشترین کاربرد را در سیستم های تصفیه آب دارند.

جنس مخازن فیلتر شنی با توجه به کاربرد می تواند فلزی و یا فایبرگلاس (FRP) باشد.

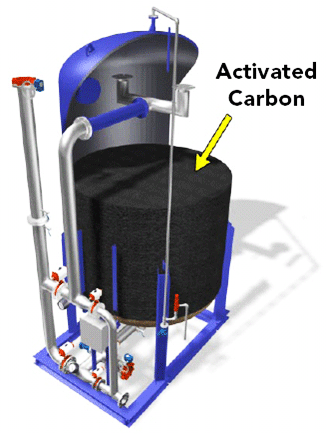

2 – 1 – فیلتر کربنی (Activated Carbon Filter) : فيلترهاي كربني معمولاً بعد از فيلترهاي شني در فرآيند تصفيه آب به منظور حذف طعم، بو، رنگ، مواد آلي و کلر آزاد مورد استفاده قرار ميگيرند. در این فرایند، آب از بستر ذغال كربن اكتيو گرانولي عبور كرده و رنگ و بوي آن توسط ذغال كربن جذب شده و در نتيجه آب خروجي بدون هر گونه طعم، بو و رنگي خواهد بود .شکل ظاهری این فیلترها نظیر فیلترهای شنی می باشد .  با این تفاوت که در این مخازن کربن اکتیو جایگزین سنگ سیلیس می باشد.

با این تفاوت که در این مخازن کربن اکتیو جایگزین سنگ سیلیس می باشد.

جنس مخازن فیلتر کربنی نیز با توجه به کاربرد می تواند فلزی و یا فایبرگلاس (FRP) باشد.

3 – 1 – واحد تزریق اسید (Acid Injection) : معمولا در آب شیرین کن های اسمز معکوس تزریق اسید به هدف کاهش PH آب، و یا به عبارت دیگر به هدف جلوگیری از تشکیل رسوب کربنات کلسیم CaCO3 انجام می شود.

در سیستم های اسمز معکوس با توجه به شیمی آب خوراک RO، از اسید سولفوریک (H2SO4) و یا اسید کلریدریک (HCL) استفاده می شود.به طور کلی می توان گفت ، به جز در مواردی که مشکل سولفات در آب داشته باشیم ، در تمام موارد از اسید سولفوریک برای تزریق استفاده می شود ، به این دلیل که هم ارزانتر است ، هم خاصیت خورندگی ندارد و هم PH آب را بیشتر کاهش می دهد.

4 – 1 – واحد تزریق آنتی اسکالانت (Anti Scalant) : از آنتی اسکالانت ها در سیستم های RO جهت جلوگیری از تشکیل رسوب بر غشاهای اسمز معکوس استفاده می شود.معمولا این مواد قبل از فیلترهای کارتریجی و قبل از اسید تزریق می شوند.

5 – 1 – فیلتر میکرونی – کارتریجی (Cartridge Filter) : از این فیلترها جهت حذف ذرات معلق ، شن ، گل و لای و … جهت جلوگیری از ورود به غشاهای RO استفاده می شود.

این فیلترها از الیاف پلی پروپیلن 100% خالص ساخته شده و ساختار گرادیان آن به گونه ایست که ذرات درشت تر در قسمت های بیرونی فیلتر و ذرات ریز تر در قسمت های داخلی فیلتر به دام می افتند . به عبارت دیگر تراکم فیلتر از سطح بیرونی به سطح داخلی افزایش می یابد . این گرادیان دانسیته باعث استفاده بهینه از ظرفیت فیلتراسیون می شود . این فیلترها معمولا درون محفظه هایی از جنس استیل 304 و 316 در سیستم پیش تصفیه قرار داده می شوند.

قطر این فیلترها 2.5 اینچ ، و در طول های 10 ، 20 ، 30 و 40 اینچ موجود می باشند.همچنین این فیلترها با توجه به قطر حفرات در دقت های 1 ، 5 ، 10 و 20 میکرون موجود می باشند.

6 – 1 – واحد تزریق مواد احیا کننده – متابی سولفیت سدیم (SMBS) :از آنجاییکه کلر آزاد یک ماده اکسید کننده بسیار خطرناک برای ممبرین اسمز معکوس می باشد ، بنابراین باید کلر قبل از رسیدن به ممبرین RO در سیستم پیش تصفیه بطور کامل حذف شود.به همین دلیل در دستگاه های تصفیه آب صنعتی در قسمت پیش تصفیه به آب مواد احیا کننده تزریق می کنند تا در اثر واکنش این مواد با کلر آزاد درون آب ، تمام کلر از آب حذف شود و آب بدون کلر وارد ممبرین ها شود.بهترین مکان تزریق مواد احیا کننده قبل از فیلتر کربنی می باشد.

7 – 1 – واحد ضدعفونی : جهت حذف آلودگی های موجود در آب ورودی به سیستم اسمز معکوس ، باید آب قبل از رسیدن به غشاهای اسمز معکوس به طور کامل میکروب کشی شود.به همین ترتیب برای ضدعفونی آب در سیستم پیش تصفیه از سیستم تزریق کلر یا ازن استفاده می شود.

8 – 1 – پمپ تغذیه (Feed Pump) : این پمپ وظیفه عبور دادن آب خام ورودی (Raw water) از سیستم پیش تصفیه را برعهده دارد.

2 – واحد اسمز معکوس RO

این قسمت ار سیستم وظیفه شیرین سازی آب را بر عهده دارد.

1 – 2 – پمپ فشار بالا (High Pressure Pump) : آب پس از عبور از مرحله پیش تصفیه به وسیله پمپ فشار بالا وارد غشاهای اسمز معکوس می شود تا عملیات نمک زدائی انجام شود.

2 – 2 – غشا اسمز معکوس (RO membrane) : این غشاها اصلی ترین بخش یک سیستم اسمز معکوس می باشند و وظیفه جداسازی مواد محلول در آب با دقت 0/0001 میکرون را بر عهده دارند.ممبرین های صنعتی عموما در طول های 40 و 60 اینچ و قطرهای 4 و 8 اینچ موجود می باشند.

3 – 2 – محفظه تحت فشار (Pressure vessel) : محفظه های تحت فشار جهت جایگذاری غشا اسمز معکوس (ممبران) مورد استفاده قرار می گیرند.جنس این محفظه ها (پرشر وسل ها) معمولا از فایبرگلاس ضد آب FRP می باشد و در قطرها ، طول ها و در فشارهای عملیاتی مختلف موجود می باشند.

4 – 2 – سیستم شست و شوی خودکار (CIP) : این سیستم شامل مخزن و پمپ جداگانه می باشد و در مواردی که ممبران ها نیاز به شست و شو پیدا می کنند ، درون مخزن CIP محلول شست و شوی مناسب را تهیه کرده و به وسیله پمپ CIP محلول را در سیستم RO سیرکوله می کنیم.

5 – 2 – سیستم Flushing : این سیستم پس از هر بار خاموش شدن دستگاه ، سیستم اسمز معکوس را با آب تصفیه شده RO جمع شده درون مخزن CIP شست و شو می دهد تا آب و نمک روی سطح غشاء ممبران باقی نماند.

6 – 2 – ابزار کنترلی : این ابزارها شامل سوئیچ های فشار بالا و فشار پایین ، فلومترهای اندازه گیری جریان ، گیج های فشار سنج ، سیستم های PH متر ، ORP متر ، EC متر و همچنین انواع شیرهای کنترلی می باشند.

7 – 2 – تابلوی توزیع قدرت و مدار فرمان (RO Controller): این قسمت وظیفه دستور دادن ، اعلان خطا و کنترل تمامی سیستم ها و اجزای دستگاه RO را بر عهده دارد.این قسمت می تواند بصورت PLC با قابلیت کنترل اتوماتیک و نمایشگر HMI جهت مانیتورینگ کامل سیستم RO باشد ، و همچنین می توان از سیستم غیر اتوماتیک با پانل دستی استفاده نمود.

8 – 2 – شاسی استقرار : از یک شاسی فلزی با رنگ اپوکسی و یا کربن استیل جهت جایگذاری و قرار گیری تمامی اجزای RO استفاده می شود.

9 – 2 – لوله ها و اتصالات : لوله ها و اتصالات دستگاه های تصفیه آب صنعتی RO باید به طور کامل قادر به تحمل حداکثر فشار عملیاتی موجود در سیستم باشند.به همین دلیل ، معمولا در قسمت پیش تصفیه برای لوله و اتصالات فشار پایین سیستم RO از جنس UPVC و برای لوله و اتصالات فشار بالا از استنلس استیل استفاده می شود.

شمای کلی سیستم اسمز معکوس

نقد و بررسیها

هیچ دیدگاهی برای این محصول نوشته نشده است.